Вторая жизнь дорожного полотна

К дорожной одежде нужен подход

РАСТУЩАЯ ИНТЕНСИВНОСТЬ АВТОМОБИЛЬНОГО ДВИЖЕНИЯ И ЗНАЧИТЕЛЬНАЯ СТОИМОСТЬ РЕМОНТА ДОРОГ ТРЕБУЮТ ВНЕДРЕНИЯ ПРОГРЕССИВНЫХ ПОДХОДОВ БЕЗ ПОТЕРИ КАЧЕСТВА ПРИ ПРОВЕДЕНИИ РАБОТ

Одним из наиболее эффективных методов, завоевывающих в последние годы все большее признание у отечественных дорожно-строительных компаний, является ремонт федеральных, региональных и муниципальных автотрасс с помощью холодного ресайклинга.

ХОЛОДНЫЙ ПОДХОД

Нельзя не сказать, что к главным причинам разрушения дорожных одежд надо отнести естественные и «человеческие» факторы. В первом случае это резкие перепады температур (особенно в осенне-зимний и зимне-весенний периоды), воздействие низких температур, солнечное излучение, проникновение влаги. Во втором – речь идет о низком качестве рабочей смеси, возросшей непредусмотренной интенсивности дорожного движения, серьезном превышении максимально допустимой нагрузки на ось транспортного средства, несвоевременном выполнении мероприятий по содержанию и ремонту автотрасс. Дорожные одежды характеризуются определенным типом и видом покрытий.

К капитальному типу можно причислить усовершенствованные цементобетонные или асфальтобетонные автомагистрали. Облегченными дорожники считают цементобетонные или асфальтобетонные автотрассы, в том числе с поверхностной обработкой или тонкослойным защитным слоем, дорожные одежды, состоящие из органоминеральных смесей с органическими вяжущими, в том числе минеральными с поверхностной обработкой или тонкослойным защитным слоем, а также покрытия из каменных материалов, грунтов или отходов промышленности, укрепленных вяжущими, включая минеральные с поверхностной обработкой или тонкослойным защитным слоем.

Переходный тип может включать щебень или щебеночно-песчаные смеси, в том числе минеральные с поверхностной обработкой или тонкослойным защитным слоем, грунты или малопрочные каменные материалы, укрепленные вяжущими, включая поверхностную обработку или тонкослойный защитный слой, а также отходы промышленного производства, укрепленные вяжущими. Так называемый низший тип формируют щебеночно-гравийно-песчаные смеси, малопрочные каменные материалы и отходы промышленности, грунты, укрепленные или улучшенные различными местными материалами.

Основные требования к дорожным одеждам определяются двумя факторами: низкой себестоимостью и долговечностью. Надо сказать, что материалы составляют 65–70% затрат при строительстве и ремонте автодорог. В этой связи основным источником экономии могут стать альтернативные и ранее непригодные материалы, иные конструкции дорожной одежды, материалы с добавлением вяжущих, прежде всего минеральных.

Все это определяет укрепление (стабилизацию) грунтов основания, жесткость основания, прочность цементобетонных покрытий, применение холодного ресайклинга. Типичное асфальто- или цементобетонное покрытие образуют укрепленное или улучшенное грунтовое основание, его дополнительный слой, слой основания с жидким вяжущим, асфальтобетонный слой основания или слой с жидким вяжущим.

Следует отметить, что существующие слои асфальтобетонных покрытий на дорогах представляют довольно ценный материал, который целесообразно использовать еще раз. Если несущая способность основания дорожной одежды соответствует требованиям или не отвечает предъявляемым нормам менее чем в 1,5–2 раза, вполне допустимо выполнение капитального ремонта с применением регенерации асфальтобетонного покрытия. При повторном использовании материалов во время строительства и ремонта автодорог и аэродромов применяют горячий способ – ремиксинг, горячие асфальтобетоны, а также холодный метод – ресайклинг. Вторичные материалы, используемые при регенерации дорожного покрытия, включают лом и гранулят асфальтобетона и цементобетона.

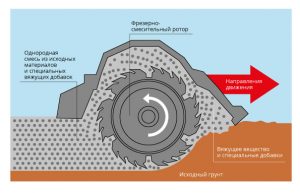

Холодный ресайклинг предполагает регенерацию имеющегося (поврежденного) асфальтобетонного покрытия на всю глубину, часто с захватом слоев основания и добавлением инертных материалов (щебня) или вяжущих. В итоге между слоем основания дорожной одежды и слоями покрытия образуется рециклированный слой, который обладает заданными показателями асфальтобетонного покрытия и щебеночного основания. Практическая реализация этого метода дает возможность исключить трещинообразование и в то же время не столь значительно, как при горячем ресайклинге, повышает прочностные характеристики дорожной одежды. Это вызвано тем, что при выполнении работ нарушается целостность слоев как асфальтобетонного покрытия, так и основания дорожной одежды. Добавим, что холодный ресайклинг – менее затратная технология, чем полное переустройство дорожной одежды, так как в этом случае удается частично использовать материал имеющейся дорожной одежды.

Следует также обратить внимание на преимущества грунтов земляного полотна и слоев оснований c вяжущими материалами. Здесь максимальное использование существующих материалов определяет минимальный объем применения новых и оптимизацию затрат на утилизацию использованных материалов. Удается достаточно эффективно реализовать отходы производства и вторичные материалы, минимизировать количество применяемой специальной техники, прежде всего самосвалов. Одновременно снижается толщина вышележащих дорогостоящих слоев покрытия, повышается долговечность всей конструкции, снижаются затраты на восстановление существующей дорожной сети. При этом обеспечивается высокая производительность, наименьший (разумный) период для набора прочности, минимальное время для доставки вяжущих материалов по сравнению с доставкой новых и вывозом уже непригодных инертных материалов. Наконец, оптимизируются дополнительные операции.

Во время реализации технологии холодного ресайклинга на значительную глубину с тонким слоем износа обеспечивают низкую себестоимость, сжатые сроки выполнения работ и соблюдение экологических норм. Важно отметить, что при укреплении грунтов в процессе холодного ресайклинга применяется несколько типов вяжущих. Первую группу (неорганические строительные материалы) составляют цемент и известь, вторую (органические строительные материалы) – битумная эмульсия и вспененный битум, третью (модификаторы и присадки) – различные активные химические добавки в порошкообразном или жидком виде, четвертую (смеси вяжущих) – комплексные составы вяжущих. Обычно холодный ресайклинг выполняется непосредственно на объекте или на стационарном или передвижном асфальтобетонном заводе.

ТЕХНИКА И ТЕХНОЛОГИИ

Важнейшее значение для правильного обустройства конструктивных слоев дорожной одежды приобретает применяемое технологическое оборудование. Так, при формировании земляного полотна, обработанного минеральным или комплексным вяжущим, используется колесный ресайклер. Верхний слой основания с минеральными или комплексными вяжущими является результатом действия колесного или гусеничного ресайклера, мобильной установки для органоминеральных смесей, при необходимости – асфальто- или бетоноукладчиков (в зависимости оттипа выбранного покрытия). Цементо- или асфальтобетонное покрытие стало плодом работы асфальто- или бетоноукладчика.

Важнейшим составным звеном дорожных работ является технологический процесс укрепления грунтов, который включает несколько этапов. Для улучшения свойств грунта последовательно используются грунтовые катки, автогрейдеры, колесные ресайклеры различных конструкций. Свою лепту в технологический процесс вносят навесные стабилизаторы с рабочей шириной до 2,5 м, которые являются дополнительным оборудованием для установки на колесные тракторы различных классов. Это оборудование успешно применяется для улучшения и укрепления грунтов. При улучшении грунтов подобная техника обрабатывает и уплотняет грунты на различных объектах: например, насыпи, уклоны, обратные засыпки, основания различных объектов. При укреплении грунтов с помощью навесных стабилизаторов формируют прочные и долговечные слои основания, такие как, например, парковки, автодороги, аэродромы, спортивные и промышленные площадки и т.д.

Нельзя забывать, что при укреплении грунтов в процессе холодного ресайклинга основными факторами, влияющими на выбор технологии, являются характер разрушений дорожной одежды, запланированный срок службы, себестоимость проекта, наличие и качество вяжущих, существующий парк специальной техники. В этом смысле большую пользу могут принести высокоточные прицепные или самоходные распределители сухих вяжущих. Они гарантируют высокое качество дозирования, значительный объем и производительность. В свою очередь встроенные распределители наряду с высоким качеством дозирования обеспечивают отсутствие пыли.

Последним достижением, реализованным в конструкции самоходных распределителей, стало измерение пройденного расстояния с помощью встроенного радара. Еще одной инновацией в технологии холодного ресайклинга стала чистая (без пыли) дозированная подача цементно-водной суспензии непосредственно в смесительную камеру ресайклера. Что же касается варианта ремонта дорожной одежды с помощью колесного ресайклера, то последний наиболее эффективен для слоев покрытия и основания при выполнении капитального ремонта с максимальной глубиной до 350 мм в течение одного прохода. В ряде ситуаций возможно и больше, но при любом раскладе необходим пробный проход.

Современная технология холодного ресайклинга требует наличия разнообразного парка специальной техники. Например, холодный ресайклинг с предварительно распределенным цементом и вспененным битумом или эмульсией включает такие типы машин, как пневмо-шинный и двухвальцовый дорожные катки, автогрейдер, грунтовые катки, колесный ресайклер, битумную цистерну, автоцистерну для воды, распределитель вяжущего. Холодный ресайклинг с использованием цементо-водной суспензии, вспененного битума или эмульсии базируется на применении в технологической цепочке пневмошинного и двухвальцового катков, автогрейдера, грунтовых катков, колесного ресайклера, установки для приготовления цементно-водной суспензии, битумной цистерны.

Для повышения эффективности холодного ресайклинга производители спецтехники применяют многофункциональную микропроцессорную систему подачи и распределения жидких компонентов из кабины оператора, обеспечивающую точное соблюдение ширины распыления и количество распределяемого материала. Для облегчения эксплуатации применяется устройство самоочистки, в котором толкатели удаляют прилипший вяжущий материал на выходе сопел, а кроме того, система подачи с функцией очистки сопел во время работы и всей системы после ее завершения, а также устройство самодиагностики. Вспенивание горячего битума происходит благодаря контролируемому впрыскиванию сжатого воздуха и воды. Испытательное сопло позволяет выполнять текущий контроль качества пены перед подачей.

Первостепенное внимание должно уделяться лабораторному оборудованию, с помощью которого определяются оптимальные свойства вспененного битума по таким показателям, как период полураспада, коэффициент расширения и склонность к пенообразованию, зависящая от типа битума, его температуры, доли воды, давления сжатого воздуха. Следует грамотно учитывать особенности применения колесного и гусеничного ресайклеров. Во время работы колесный ресайклер заглубляется в слои основания дорожной одежды. Если регенерируется только слой покрытия, лучше использовать гусеничный аналог. Рабочая глубина колесного ресайклера, равная 500 мм, не означает, что он может регенерировать дорожное полотно на такую величину за один проход. Оптимальная глубина должна находиться в пределах 200–250 мм.

Сфера применения гусеничного ресайклера – как правило, слои дорожного покрытия при ремонте и дополнительно верхних слоев основания при капитальном ремонте с оптимальной толщиной до 200–250 мм за один проход. Ресайклеры со встроенными разравнивающими брусьями обладают высокой производительностью смешивания, что дает возможность готовить рабочую смесь из переработанных вторичных материалов в значительных объемах, тогда как раздвижная выглаживающая плита с плавной регулировкой позволяет укладывать покрытие с высотными отметками и уклоном в автоматическом режиме. Ресайклеры, оснащенные поворотным и складным разгрузочным транспортером с регулируемой высотой и скоростью движения ленты, позволяют перемещать большие объемы материала, лишнее количество которого можно перегружать в самосвалы. Бункер асфальтоукладчика необходимой вместимости обеспечивает хранение материала и упрощает выравнивание любых неровностей покрытия.

Холодный ресайклинг дорожной одежды на заводе преимущественно используется, когда предъявляются высокие требования к качеству смешивания, необходима сортировка материала, его хранение или устройство дополнительных слоев. Холодный ресайклинг дорожной одежды комбинированным способом на заводе и на объекте применяется главным образом при капитальном ремонте, когда существуют высокие требования к качеству смешивания, требуется сортировка материала, его хранение или устройство дополнительных слоевПерспективы развития технологии холодного ресайклинга подразумевают полное снижение затрат на утилизацию, до 90% сокращение транспортных затрат и потребления строительных ресурсов, на 50% уменьшение нижнего слоя покрытия, сокращение сроков работ и себестоимости. Требуется максимальное использование доступных и вторичных материалов.

Главными сдерживающими факторами развития технологии холодного ресайклинга в нашей странеявляются отсутствие и устаревание нормативно-технической документации и сметных расценок, проектные ошибки, несоблюдение технологии выполнения работ и дальнейшей эксплуатации.

Экономичное восстановление дорог с помощью ресайклеров

Технические и экономические предпосылки

Замена изношенной дорожной одежды – дорогостоящий и трудоемкий процесс. Использование типа техники, о котором пойдет речь в данном обзоре, позволяет значительно снизить временные и материальные затраты на ремонт дорожного покрытия

С течением времени дороги изнашиваются как физически – на них появляются неровности и выбоины, так и морально – их грузоподъемность становится недостаточной. Восстановление покрытия требует много усилий: нужно удалить и вывезти для повторного использования старую дорожную одежду, и только затем уложить новое покрытие. Но еще сложнее увеличить грузонесущую способность дороги. Ну не вынимать же все ранее уложенные слои для замены их новыми! Между тем, если использовать материал старой одежды непосредственно на полотне дороги, то обе задачи существенно упрощаются.

С течением времени дороги изнашиваются как физически – на них появляются неровности и выбоины, так и морально – их грузоподъемность становится недостаточной. Восстановление покрытия требует много усилий: нужно удалить и вывезти для повторного использования старую дорожную одежду, и только затем уложить новое покрытие. Но еще сложнее увеличить грузонесущую способность дороги. Ну не вынимать же все ранее уложенные слои для замены их новыми! Между тем, если использовать материал старой одежды непосредственно на полотне дороги, то обе задачи существенно упрощаются.

Если профрезеровать изношенное покрытие на полную глубину, измельчить его, добавить по необходимости каменных материалов и вяжущих, перемешать и уложить ровным слоем, то получается новое основание дороги, которое затем уплотняется катками. Для этого требуются специальные машины большой мощности и производительности, способные фрезеровать на глубину 300 – 600 мм, с ротором диаметром более метра. Такие машины уже выпускаются ведущими зарубежными изготовителями строительно-дорожной техники – Caterpillar (США), Sakai, Niigata и Komatsu (Япония), Wirtgen и Bomag (Германия), Bitelli (Италия). Машины Caterpillar, Bomag и Bitelli построены по одной схеме.

Фирма Wirtgen называет свою технологию реконструкции дорог с использованием материала старой дорожной одежды «холодный ресайклинг», а предназначенные для этой работы машины – «ресайклерами». И хотя другие компании пользуются другими названиями, мы воспользуемся «виртгеновским», как наиболее простым и наглядным. Данный тип техники можно использовать как на сельских и местных дорогах, так и на дорогах федерального значения, с укрепленными (покрытие и основание) и неукрепленными (щебеночными) слоями.

Компания выпускает модели 1000 CR, 2100 DСR, СR 4500, WR 2500, а также установку WМ 400 (в настоящее время выпускается и модель WM 1000) для приготовления цементно-водной суспензии и работы в комплекте с WR 2500. Их основной рабочий орган – фреза с цилиндрическими резцами.

Модель 1000 СR, созданная на базе дорожной фрезы 1000 С, имеет ширину ротора 1 000 мм и дополнительно оборудована роторным смесителем, емкостью и системой для подачи и распределения эмульсии, укладчиком приготовленной смеси с трамбующим брусом и виброплитой.

Основной запас эмульсии находится в цистерне автомобильного шасси, которое ресайклер толкает на жесткой сцепке. Фреза оборудована двигателем мощностью 104 кВт. Привод хода – гидравлический, на все четыре колеса, привод фрезерного барабана механический. Глубина рыхления до 180 мм.

2100 DCR создана на базе фрезы 2100 DС. Он имеет ширину ротора 2 000 мм и дополнительно оборудован прижимающим устройством, ограничителем величины срезаемых кусков, а также баком для воды, системами дозирования и распределения эмульсии и воды, шнеками для распределения смеси по ширине покрытия, трамбующим брусом и виброплитой. Автоцистерны для эмульсии и воды машина толкает перед собой. Глубина рыхления – до 300 мм, мощность двигателя 448 кВт, привод хода четырех гусеничных тележек – гидравлический, привод ротора фрезы – механический.

2100 DCR создана на базе фрезы 2100 DС. Он имеет ширину ротора 2 000 мм и дополнительно оборудован прижимающим устройством, ограничителем величины срезаемых кусков, а также баком для воды, системами дозирования и распределения эмульсии и воды, шнеками для распределения смеси по ширине покрытия, трамбующим брусом и виброплитой. Автоцистерны для эмульсии и воды машина толкает перед собой. Глубина рыхления – до 300 мм, мощность двигателя 448 кВт, привод хода четырех гусеничных тележек – гидравлический, привод ротора фрезы – механический.

СR 4500 создавалась как специальная машина для холодного ресайклинга. Ее ходовая часть – с двигателем мощностью 550 кВт, четырехгусеничная, с гидроприводом на каждую тележку. Рабочая масса составляет 80 т против 45 т у модели 2100 DCR. Ширина фрезерования – от 3 000 до 4 500 мм. Основную фрезу дополняют: приемный бункер для минеральных материалов (З м3); бункер для цемента (8 м3); водяной бак (3 200 л); вспомогательная фреза с изменяемой шириной резания; расположенный вдоль машины двухвальный смеситель длиной 2 000 мм; растворный узел для получения цементно-водной суспензии; системы дозирования цемента, воды, эмульсии и суспензии; шнек для распределения смеси и раздвижная уплотняющая плита. Площадка оператора расположена над шнеком в конце машины.

При рабочей скорости 4 м/мин и глубине обработки 11 см (слой асфальтобетонного покрытия снимался холодной фрезой 2100 DС) дневная производительность машины составляет около 8 000 м2. Запаса материалов в самой машине хватает на 1 000 м2. Дозаправка выполняется из автоцистерн.

Модель WR 2500 фирма относит к самым совершенным, позволяющим использовать новейшие технологии в широком спектре работ – от укрепления слабых грунтов до восстановления асфальтоImбaеgтeоnнotнfoыunхd oпr tоyкpeрuыnkтnиowйn. Ходовая часть машины имеет четыре снабженных гидроприводом широкопрофильных колеса. Роторная фреза располагается в базе машины; для его перевода из транспортного положения в рабочее (и обратно) вся рама поднимается или опускается четырьмя опирающимися на оси колес гидроцилиндрами. Привод ротора – механический, с передачей крутящего момента от двигателя через муфту сцепления, ременную передачу, коробку передач и планетарный редуктор.

Модель WR 2500 фирма относит к самым совершенным, позволяющим использовать новейшие технологии в широком спектре работ – от укрепления слабых грунтов до восстановления асфальтоImбaеgтeоnнotнfoыunхd oпr tоyкpeрuыnkтnиowйn. Ходовая часть машины имеет четыре снабженных гидроприводом широкопрофильных колеса. Роторная фреза располагается в базе машины; для его перевода из транспортного положения в рабочее (и обратно) вся рама поднимается или опускается четырьмя опирающимися на оси колес гидроцилиндрами. Привод ротора – механический, с передачей крутящего момента от двигателя через муфту сцепления, ременную передачу, коробку передач и планетарный редуктор.

На двигатель устанавливается автоматический регулятор мощности, который в зависимости от нагрузки изменяет скорость движения и производительность машины. Кожух фрезерного барабана спереди и сзади снабжен щитами, играющими роль дробильных щек. Их с помощью гидроцилиндров можно приближать к резцам фрезы (или удалять от них), изменяя степень измельчения материала.

Рабочий ход машины возможен и при обратном движении. В этом случае оператор разворачивает сиденье и переставляет пульт управления, а фреза работает в режиме не встречного, а попутного резания. Управляемыми являются колеса перед оператором.

Ротор имеет режущую ширину 2 428 мм и может фрезеровать покрытие на глубину до 500 мм. Диаметр окружности резания составляет 1 480 мм, количество резцов – 248, расстояние между ними – 20 мм. Конструктивная масса машины 27,7 т.

Модель оборудована микропроцессорной системой подачи битумной эмульсии и воды. Для распределения жидких материалов по ширине используется труба с 8 соплами. Через нее можно также подавать цементно-водные суспензии. Электроника контролирует расход воды или эмульсии и при необходимости изменяет производительность насосов.

Схема работы

Дисплей на панели управления показывает число работающих сопел, сообщает о запасе воды и эмульсии, процент подачи материалов от массы смеси. В процессе работы с него можно получить данные о скорости движения, глубине обработки покрытия, ширине распределения смеси, а в конце смены – узнать о пройденном пути, площади обработанной поверхности, объеме обработанного материала, общем расходе воды или битумной эмульсии.

Машина снабжена 600-литровым баком для воды и насосом для ее подачи под высоким давлением по гибким шлангам к удочке для мойки.

При восстановлении полотна с использованием цемента его можно подавать непосредственно в машину в виде цементно-водной суспензии из прицепной установки WM 400 (WM 1000). Ее длина – 9,0 м, конструктивная масса – 9,5 т. На установке размещены: емкость (20 м3), бак для воды на 8 500 л, смеситель для приготовления суспензии, системы с микропроцессорным управлением для дозирования и подачи воды (отмеряется расходомером) и цемента (весовой дозатор) в смеситель. Емкость для цемента снабжена датчиками уровня и системой шнеков. Приготовленная суспензия перекачивается специальным насосом из установки в ресайклер, и через распределительное устройство вводится в зону перемешивания. Ее количество также контролируется микропроцессором. Прицепной агрегат для приготовления цементно-водной суспензии оснащен собственным двигателем мощностью 79 кВт.

При восстановлении полотна с использованием цемента его можно подавать непосредственно в машину в виде цементно-водной суспензии из прицепной установки WM 400 (WM 1000). Ее длина – 9,0 м, конструктивная масса – 9,5 т. На установке размещены: емкость (20 м3), бак для воды на 8 500 л, смеситель для приготовления суспензии, системы с микропроцессорным управлением для дозирования и подачи воды (отмеряется расходомером) и цемента (весовой дозатор) в смеситель. Емкость для цемента снабжена датчиками уровня и системой шнеков. Приготовленная суспензия перекачивается специальным насосом из установки в ресайклер, и через распределительное устройство вводится в зону перемешивания. Ее количество также контролируется микропроцессором. Прицепной агрегат для приготовления цементно-водной суспензии оснащен собственным двигателем мощностью 79 кВт.

На WM 400 может устанавливаться микропроцессорная комбинированная система распределения битума, вспененного водой в расширительных камерах и вытесняемого давлением воздуха. Шестнадцать камер установлены на отдельной распределительной трубе, каждая из них имеет пневмоклапан для индивидуального отключения с пульта управления. Sakai PM200.

Битум и вода для вспенивания подаются отдельными насосами, также управляемыми микропроцессором, обеспечивающим правильное соотношение компонентов. По окончании работы микропроцессор производит механическую очистку расширительных камер путем перемещения штока пневмоклапана сжатым воздухом.

Битумные коммуникации от места ввода до расширительных камер теплоизолированы и оборудованы восемью контурами электрических нагревательных элементов с датчиками температуры. Электропитание – от бортовой электростанции и генератора, имеющего привод от гидромотора.

Технические характеристики:

Caterpillar, |

Bomag, |

Bitelli, |

Wirtgen, | |

| Параметры | США | Германия | Италия | Германия |

| Модель | КК-250 | MPH 121 | ST 200 | WR 2500 |

| Тип машины | колесная

одноосный | колесная

одноосный | колесная

одноосный | колесная |

| Базовая машина | тягач | тягач | тягач | спецшасси |

| Масса, кг | 21 438 | 19 945 | 15 600 | 28 800 |

| Ширина рыхления, мм | 2 438 | 2 100 | 2 000 | 2 438 |

| Глубина рыхления, мм | 381 | 430 | 350 | 500 |

| Скорость транспортная, км/ч | 16,8 | 12 | 11 | 12 |

| Скорость рабочая, м/мин, до | 27,6 | 100 | 50 | 200 |

| Длина | 9 525 | 9 050 | 8 900 | 8 200 |

| Ширина | 3 454 | 2 600 | 2 500 | 3 200 |

| Высота | 3 000 | 3 420 | 2 600 | 3 200 |

| Цена, млн. руб. (ориентировочно) | 50 | 50 | 50 | 50 |

По материалу: В. Кабанов, ВНИИстройдормаш

Фрезерование дорожного покрытия - описание технологии

Общие понятия

Фрезерование асфальтобетонного покрытия – эффективный способ ремонта дорог. Бывает горячее и холодное фрезерование.

Удаление поврежденного слоя дорожного покрытия с предварительным разогревом поверхности называется “горячее фрезерование”, без разогрева – “холодное фрезерование”. Основное преимущество горячего фрезерования – меньшее усилие, затрачиваемое на разрушение снимаемого покрытия. У этого метода есть и недостатки: разрушенный материал склеивается, его сложно использовать повторно или транспортировать, при эксплуатации машин существует риск возгорания и др., а потому наиболее популярны у дорожников машины холодного фрезерования.

Удаление поврежденного слоя дорожного покрытия с предварительным разогревом поверхности называется “горячее фрезерование”, без разогрева – “холодное фрезерование”. Основное преимущество горячего фрезерования – меньшее усилие, затрачиваемое на разрушение снимаемого покрытия. У этого метода есть и недостатки: разрушенный материал склеивается, его сложно использовать повторно или транспортировать, при эксплуатации машин существует риск возгорания и др., а потому наиболее популярны у дорожников машины холодного фрезерования.

Холодные фрезы имеют дополнительное преимущество: при фрезеровании старый асфальтобетон превращается в сыпучий строительный материал – гранулят, состоящий из кусков строго определенного размера, который можно применять повторно. Как раз в 1960-1970-е годы набирало популярность вторичное использование материалов, и полезное использование строительного мусора оказалось как нельзя кстати. Министерства транспорта и автомобильных дорог многих стран сразу обратили внимание на данный тип техники, и в скором времени появились модификации машин, которые были способны осуществлять холодное фрезерование старого дорожного покрытия, смешивать полученный материал со свежим вяжущим и укладывать подготовленную смесь на фрезерованную поверхность, завершая таким образом процесс восстановления дорожного полотна.

По мере износа дорожное покрытие становится гладким и скользким, отчего резко увеличивается вероятность аварий. Холодные фрезы позволяют создавать поверхность с шероховатой текстурой.

Совершенствование техники

В современных машинах холодного фрезерования также усовершенствована конструкция крепления резцов. На первых машинах резцы крепились к барабану сваркой, поэтому для их замены требовалось много времени. В современных машинах резцы закрепляются болтами в резцедержателях разной конструкции, благодаря чему значительно сократилось время, необходимое для их замены. Однако на некоторых барабанах, предназначенных для холодного фрезерования сравнительно мягких асфальтовых покрытий, сохранились привариваемые резцедержатели. Позже появилась техника со сменными фрезерными барабанами разной ширины, что позволяло изменять ширину полосы холодного фрезерования дорожного полотна.

Постоянно шел поиск путей сделать машины более производительными. Один из таких методов – увеличение глубины фрезерования. Следует заметить, что увеличение глубины фрезерования обеспечивает рост производительности, но, конечно, до определенного предела. Например, переход с глубины 30 мм на глубину 60 мм лишь немного замедляет рабочую скорость машины, зато удваивает объем перерабатываемого материала. По мере увеличения глубины фрезерования свыше величины, соответствующей максимальной производительности, снижение рабочей скорости делает холодное фрезерование менее выигрышным. Так, производительность при глубине фрезерования 170 мм и медленной рабочей скорости машины может оказаться не выше, чем при глубине фрезерования 90 мм и намного большей рабочей скорости. Пока машина сохраняет высокую скорость движения, увеличение глубины резания будет обеспечивать рост производительности и снижение затрат на резцы.

Износ резцов зависит от твердости материала и объема работы. С увеличением глубины фрезерования объем работы для резцов растет непропорционально. Резцы устанавливаются на круглом барабане и режут материал по дуге. Холодное фрезерование на глубину 102 мм связана с длиной траектории резца, в два раза большей, чем при меньшей глубине фрезерования, – 25 мм (разница по глубине в 4 раза).

Дорожное полотно должно иметь боковой уклон для надежного отвода воды, одинаковую толщину по всей ширине дороги. Чтобы эти условия обеспечивались, профиль подготовленной для укладки материала базовой поверхности должен быть очень точно выдержан. Поэтому далее производители стали работать над увеличением точности процесса фрезерования. Разрабатывались системы контроля поперечного и продольного уклона фрезеруемой поверхности, глубины и скорости холодного фрезерования. К настоящему времени большинство этих систем автоматизировано. Мощность, надежность, долговечность и точность – результат упорных поисков и разработок – вот что характеризует современные машины.

В основном холодные фрезы подразделяются на малые и большие. Ширина фрезеруемой зоны у малых моделей составляет от 300 до 1 200 мм, глубина фрезерования – до 100 мм. Они отличаются небольшими размерами и высокой маневренностью. Особенность этих машин – расположение фрезерного барабана между колесами заднего моста.

Большие холодные фрезы обладают шириной фрезерования от 1 300 до 4 200 мм, максимальная глубина фрезерования – от 150 до 300 мм. Они осуществляют холодное фрезерование с большей (по сравнению с малыми) производительностью. Характерные их особенности – наличие отгрузочного транспортера и расположение барабана между передним и задним мостами.

Пожалуй, наибольшее развитие в современных машинах получили органы и системы управления. В их конструкциях теперь применяются достижения современной микроэлектроники, и холодные фрезы не являются здесь исключением. Сегодня холодные фрезы – не просто механизмы для разрушения изношенного дорожного полотна, это высокотехнологичное оборудование, каждая функция которого не случайна. За сорок лет развития эта техника революционно изменила технологию обновления дорожных покрытий, но, по всей видимости, впереди нас ждут не меньшие открытия.

Дорожные фрезы Wirtgen

Компания Wirtgen (Германия) выпустила 12 моделей данного типа техники. В их конструкции используется ряд новых технических разработок, повышающих точность работы. Одна из самых интересных новаций – система круиз-контроля Tempomat. Она встроена в электронную систему управления, “запоминает” скорость, с которой двигалась машина, и автоматически устанавливает ее снова после смены самосвала под ленточным конвейером, когда оператор нажимает кнопку выключателя. Затем автоматическая система выравнивания рабочих органов устанавливает заданную глубину фрезерования. Обрабатываемая зона сканируется датчиками, которые регистрируют отклонения от заданной глубины, и машина сразу же исправляет отклонения.

Еще одна интересная система – WIDIS 32 (Информационно-диагностическая система Wirtgen). Она непрерывно контролирует состояние двигателя и гидравлических систем и в случае обнаружения неисправностей предупреждает оператора звуковым и световым сигналами. На мониторе указываются текущие рабочие параметры.

Помимо электронных систем, контролирующих точность работы, совершенствуются рабочие органы машин. Наиболее значительной находкой последнего времени стали конструкции, позволяющие быстро заменять фрезерные барабаны для того, чтобы изменять ширину обрабатываемой полосы. Это весьма выгодно: используя одну машину, можно выполнять холодное фрезерование различного типа и в разных условиях. Специалисты Wirtgen разработали систему FCS (Система замены фрезерных барабанов). Компания утверждает, что эта конструкция позволяет заменять фрезерные барабаны всего за 2…3 ч.

Независимо от того, какова ширина зоны холодного фрезерования, базовая кромка всегда располагается с правой стороны по ходу движения. В настоящее время предлагается восемь фрезерных барабанов разной ширины: от 300 до 2 000 мм. Предельная глубина фрезерования у всех барабанов равна 300 мм.

В состав системы FCS также входит зачистной отвал, состоящий из двух частей. Правая часть располагается позади фрезерного барабана и очищает рабочую зону, а левая часть движется поверх существующего дорожного покрытия во время фрезерования. Положение отвала регулируется в зависимости от ширины зоны холодного фрезерования, которая в свою очередь зависит от типоразмера установленного барабана. Конструкция системы позволяет поднимать с помощью гидравлического механизма обе части отвала независимо друг от друга, регулируя, таким образом, количество загружаемого на транспортер материала.

Цемент ПЦ 500Д0 -Н

Общестроительный материал — вариант распространенного портландцемента. Клинкерная составляющая материала имеет нормализованный состав. Обходится дороже, чем аналогичные цементы с ненормализованным клинкером.

Применение

Цемент ПЦ 500-Д0-Н используется как при изготовлении сборных и инженерных железобетонных конструкций, так и для производства бетона для дорожных и аэродромных работ.

Образец сертификата на цемент

Технические параметры щебня

Гранитный щебень с размером зерен 5–20 мм — мелкофракционный сыпучий строительный материал, получаемый в результате дробления и рассева горных пород вулканического происхождения. Минеральный состав — полевой шпат, кварц, слюда. Гранитный щебень 5–20 мм прочен, однороден по размерам, не имеет примесей. Технические требования и основные параметры камня определяет ГОСТ 8267-93.

Щебень из гранита фракции 5–20 мм является ценным материалом и широко используется в ряде строительных технологий и при изготовлении высокопрочных конструкций. Определяющее значение при этом имеет природное происхождение камня, минеральный, зерновой состав и комплекс технических характеристик, к которым относятся:

• прочность;

• плотность;

• морозостойкость;

• водопоглощение;

• радиоактивность;

• лещадность;

• содержание посторонних примесей.

По этим показателям данный материал один из самых прочных, экологичных и долговечных. Он стоек к любым воздействиям окружающей среды, нерадиоактивен, выдерживает нагрузку в 1 400 кг/см² и до 400 циклов замораживания и оттаивания.

Эти параметры определяют следующие области применения материала:

• устройство верхнего слоя оснований автомобильных дорог;

• применение в качестве минерального наполнителя при производстве асфальта и товарной бетонной смеси повышенной прочности;

• изготовление железобетонных конструкций, используемых при возведении плотин, дамб, мостов, фундаментов, колонн.

• ландшафтный дизайн.

Нормативные документы

- ГОСТ 25100-95 Грунты. Классификация

- ГОСТ 22733-2002 Грунты. Метод лабораторного определения максимальной плотности

- ГОСТ 5180-84 Грунты. Методы лабораторного определения физических характеристик

- ПОСОБИЕ (1988) Грунты. Метод полевого определения удельных касательных сил морозного пучения

- ГОСТ 5686-94 Грунты. Методы полевых испытаний сваями

- ГОСТ 30672-99 Грунты. Полевые испытания. Общие положения

- ГОСТ 27217-87 Грунты. Метод полевого определения удельных касательных сил морозного пучения

- СНиП 3.06.03-85. (1985) Автомобильные дороги

- ПОСОБИЕ (1990) По устройству поверхностных обработок на автомобильных дорогах (к СНиП 3.06.03-85)

- СП 34.13330.2012 (2013) СНиП 2.05.02-85*. Автомобильные дороги

- ГОСТ 30412-96 Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий

- ГОСТ 25607-2009 Смеси щебеночно-гравийные-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

- ГОСТ 30413-96 Дороги автомобильные. Метод определения коэффициента сцепления колеса автомобиля с дорожным покрытием

- ОДМ 218.1.004-2011 Классификация стабилизаторов грунтов в дорожном строительстве (РОСАВТОДОР)

- ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия.

- ОДН 218.046-01 Проектирование нежестких дорожных одежд. Государственная служба дорожного хозяйства министерства транспорта РФ, Москва, 2001 г.

- МОДН 2-2001 Проектирование нежестких дорожных одежд. Межправительственный совет дорожников, Москва, 2002 г.

- ВСН158-69 Технические указания по комплексным методам укрепления грунтов цементом с применением добавок химических веществ при устройстве дорожных и аэродромных оснований и покрытий, Минтранс строй СССР

- ГОСТ 30491-97 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

- ОДМ (Росавтодор) Руководство по грунтам и материалам, укрепленным органическими вяжущими. МИНТРАНС РФ. РОСАВТОДОР. Москва, 2003 г.

- МР ФГУП «СОЮЗДОРНИИ» МР по проектированию и строительству земляного полотна в зоне вечной мерзлоты с использованием разрыхленных мерзлых грунтов, сохраняемых в мерзлом состоянии во время эксплуатации

- ВСН 26-90 Инструкция по проектированию и строительству автомобильных дорог нефтяных и газовых промыслов Западной Сибири

Перечень нормативной документации

- Таблица 1

| № п/п | Наименование нормативной документации |

| 1 | СП 78.13330.2012. «Организация строительства. Актуализированная редакция» СНиП 3.06.03-85 «Автомобильные дороги» |

| 2 | СТО НОСТРОЙ 2.25.49-2011. «Ремонт асфальтобетонных покрытий автомобильных дорог. Часть 3. Восстановление изношенных покрытий» |

| 3 | СНиП 12-03-2001. «Безопасность труда в строительстве. Часть 1. Общие требования» |

| 4 | СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство |

| 5 | Методических рекомендаций по восстановлению асфальтобетонных покрытий автомобильных дорог способами холодной регенерации (утверждено распоряжением Росавтодора № ОС-568-р от 27.06.2002г.) |

| 6 | “ОДМ 218.2.022-2012. Отраслевой дорожный методический документ. Методические рекомендации на повторное использование асфальтобетона при строительстве (реконструкции) автомобильных дорог” (издан на основании Распоряжения Росавтодора от 03.05.2012 N 244-р) |

| 7 | ГОСТ 25607-2009 «Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов» |

| 8 | ГОСТ 31108-2016 «Цементы общестроительные. Технические условия» |

| 9 | ГОСТ 30515-2013 «Межгосударственный стандарт. Цементы. Общетехнические условия» |

| 10 | ГОСТ 33133-2014 «Межгосударственный стандарт. Битумы нефтяные дорожные вязкие. Технические условия» |

| 11 | ТР ТС 014/2011 «Безопасность автомобильных дорог» |